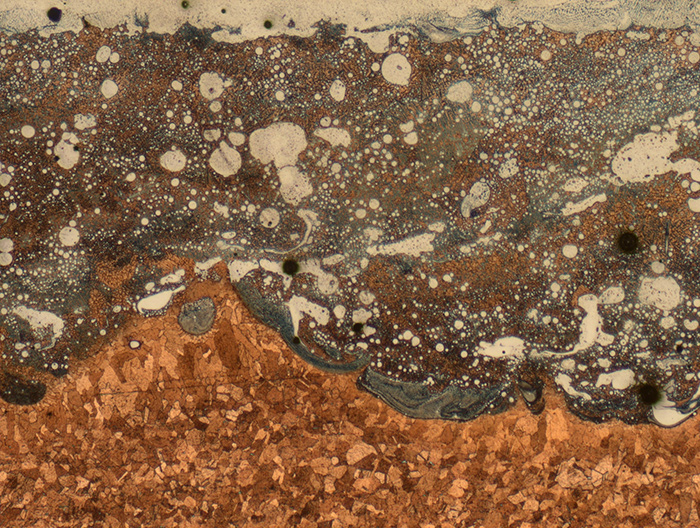

Vista bajo el microscopio de la unión mediante impresión 3D de la dos aleaciones metálicas —la de cobre abajo y de iconel, arriba— fundidas y entrelazas en la zona de unión entre ambas. Fotografía: NASA/UAH/Judy Schneider.

Imprimir en 3D metal es relativamente sencillo y común, y de un tiempo a esta parte las piezas fabricadas por este método están empezando a utilizarse en aviones y en cohetes. Hasta ahora, eso sí, siempre tratándose de piezas compuestas por una única aleación de metal.

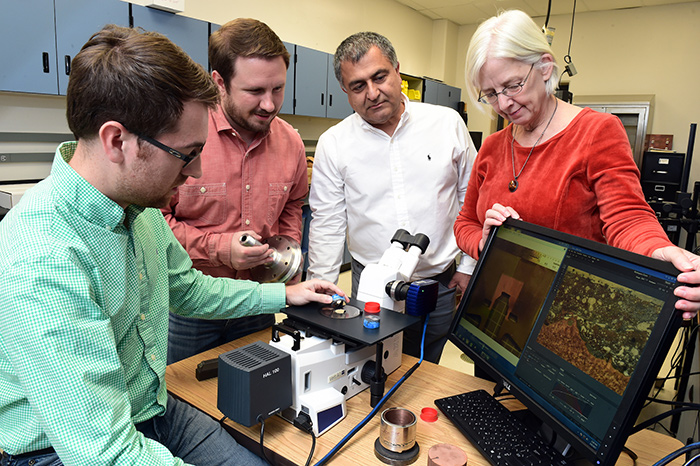

Ahora ingenieros del Marshall Space Flight Center de la NASA han logrado por ver primera resultados satisfactorio fabricando una pieza de metal impresa en 3D compuesta por dos aleaciones diferentes, de cobre e inconel (níquel-cromo).

Para fabricar este prototipo de iniciador de la combustión (léase, el “mechero que le prende fuego” al combustible del cohete) las dos aleaciones se unieron utilizando un proceso de impresión 3D híbrido llamado sintetización por láser de polvo soplado. El proceso sintetiza partículas de polvo en suspensión que se fusionan sobre el objeto, uniendo fuertemente todas las partes.

Por el método tradicional el componente, aun siendo de pequeñas dimensiones, se habría tenido que fabricar en cuatro partes diferentes soldadas posteriormente a mano, “un proceso que requiere personal cualificado y experimentado que lleva mucho tiempo”, según New Atlas.

La técnica no sólo permitirá fabricar piezas de forma más rápidas y menos costosa, sino que posibilitará construir la pieza y sus componentes internos durante el mismo proceso, algo que hasta ahora no era posible.

Relacionado,